Guide de sélection et d'utilisation des moules de machines de thermoformage

Introduction

La technologie du thermoformage connaît aujourd'hui une croissance vigoureuse dans l'industrie de transformation du plastique, le choix et l'utilisation des moules devenant un facteur essentiel pour déterminer l'efficacité de la production. Cet article approfondit les aspects nuancés de la sélection et de l’utilisation des moules des machines de thermoformage, vous fournissant un guide complet. Du contraste entre les moules métalliques et les moules en polymère, jusqu'au choix entre les moules à empreinte unique et multi-empreintes, nous dévoilons les considérations derrière chaque décision.

II. Présentation de la technologie de thermoformage

Dans le domaine de la formation plastique, les moules apparaissent comme des composants essentiels, dictant les contours et les dimensions précis du produit final. Les moules jouent un double rôle : faciliter le processus de mise en forme et assurer l’uniformité des articles produits. Qu'ils soient fabriqués en métal ou en polymères, ces moules contribuent de manière significative à la qualité et à la cohérence des produits thermoformés. Cette sous-section explore l'importance des moules dans le façonnage du plastique, en comparant les avantages et les applications des moules en métal et en polymère. De plus, il approfondit les considérations impliquées dans le choix entre les moules à empreinte unique et multi-empreintes, élucidant leur impact sur l'efficacité de la production et la rentabilité.

Le paysage du thermoformage évolue continuellement, influencé par les progrès technologiques et les demandes du marché. Dans cette section, nous analysons les tendances dominantes qui façonnent l’industrie du thermoformage et les exigences correspondantes qu’elles imposent. De l’intégration des technologies numériques à l’attention croissante accordée aux pratiques respectueuses de l’environnement, comprendre ces tendances est essentiel pour rester au courant des évolutions de l’industrie. Un aperçu de l'état actuel et des projections futures fournit une vue complète du secteur du thermoformage, aidant les professionnels à aligner leurs pratiques sur les demandes émergentes.

III. Types de moules de machines de thermoformage

A. Moules métalliques et moules en polymère :

Analyse comparative des avantages et des inconvénients

Les moules métalliques et les moules polymères représentent deux choix distincts en thermoformage, chacun avec son ensemble d'avantages et d'inconvénients. Les moules métalliques, généralement fabriqués en aluminium ou en acier, offrent durabilité et précision, garantissant une utilisation prolongée et une production de haute qualité. D’un autre côté, leur coût de production et leur poids peuvent être des facteurs limitants. En revanche, les moules en polymère, souvent composés de matériaux comme les résines époxy ou composites, sont économiques et plus légers. Cependant, ils peuvent présenter moins de longévité et de précision que leurs homologues métalliques. Cette sous-section entreprend un examen approfondi des avantages et des inconvénients associés aux moules en métal et en polymère, aidant ainsi les fabricants à prendre des décisions éclairées en fonction de leurs exigences spécifiques.

Applications appropriées pour différents matériaux

L'adéquation des moules en métal ou en polymère dépend de l'application spécifique au sein du processus de thermoformage. Les moules métalliques brillent dans les scénarios nécessitant des détails complexes, des tolérances serrées et des séries de production prolongées. À l’inverse, les moules en polymère trouvent leur place dans les projets avec des volumes de production plus faibles, permettant un équilibre entre rentabilité et qualité acceptable. En explorant les caractéristiques distinctes et les applications idéales de ces matériaux de moule, cette section guide les fabricants vers des choix optimaux alignés sur leurs objectifs de production.

B. Moules à une seule cavité et moules à plusieurs cavités

Considérations sur l'efficacité et le coût de la production

Le choix entre des moules à une ou plusieurs empreintes a un impact significatif sur l'efficacité et la rentabilité du processus de thermoformage. Les moules à empreinte unique, produisant un article à la fois, offrent simplicité et facilité de contrôle, mais peuvent être à la traîne en termes de vitesse de production globale. D’un autre côté, les moules multi-empreintes permettent la formation simultanée de plusieurs produits, améliorant ainsi les cadences de production mais exigeant une configuration plus complexe. Cette sous-section effectue une analyse détaillée de l'efficacité de la production et des coûts associés des deux types de moules, permettant aux fabricants de faire des choix stratégiques adaptés à leur échelle de production et à leurs exigences.

Choisir le type de moule approprié

Le choix entre des moules à empreinte unique et à empreintes multiples nécessite une compréhension nuancée des besoins de production. Des facteurs tels que les quantités commandées, la vitesse de production souhaitée et les ressources disponibles jouent un rôle central dans ce processus décisionnel. En fournissant un aperçu des considérations impliquées, cette section aide les fabricants à choisir le type de moule qui correspond le mieux à leurs objectifs opérationnels et à leurs contraintes économiques.

IV. Considérations clés dans la sélection des moules

Sélection des matériaux et durabilité

Choisir le bon matériau pour les moules est primordial pour garantir leur longévité et leurs performances. Dans ce contexte, l'utilisation de plaques d'aluminium en alliage 6061 se distingue par ses caractéristiques remarquables. La solidité inhérente et la résistance à l'usure de cet alliage contribuent à la durabilité des moules, leur permettant de résister aux conditions exigeantes des processus de thermoformage. De plus, la résistance à la corrosion de l’alliage d’aluminium améliore encore la robustesse globale des moules, les rendant adaptés à une utilisation prolongée et intensive.

Exigences de conception et de précision

La conception des moules joue un rôle central pour atteindre la précision souhaitée en thermoformage. Lorsque vous optez pour des plaques d'aluminium en alliage 6061, leur usinabilité exceptionnelle facilite la création de conceptions de moules complexes avec une haute précision. La capacité à obtenir des tolérances serrées et des détails complexes garantit que les moules répondent aux spécifications exactes requises pour produire des produits en plastique de qualité supérieure. Cette sous-section explore la relation symbiotique entre la conception de moules et la précision, en soulignant comment l'alliage d'aluminium 6061 prend en charge la réalisation de configurations de moules complexes et précises.

Compromis en matière de coût et d’efficacité de production

L’équilibre entre les coûts et l’efficacité de la production est une considération cruciale dans la sélection des moules. Même si les plaques d'aluminium en alliage 6061 peuvent impliquer un investissement initial, leur rentabilité à long terme doit être prise en compte. La légèreté de l'aluminium réduit le poids total des moules, ce qui peut conduire à des économies d'énergie et à une meilleure efficacité opérationnelle. De plus, la facilité d’usinage de l’aluminium contribue à des processus de production plus rapides, influençant ainsi la rentabilité globale. Cette section analyse les compromis entre les coûts et l'efficacité de la production, offrant un aperçu de la manière dont le choix du matériau du moule, en particulier l'alliage d'aluminium 6061, peut avoir un impact sur les aspects économiques des opérations de thermoformage.

V. Pratiques et partage d'expériences

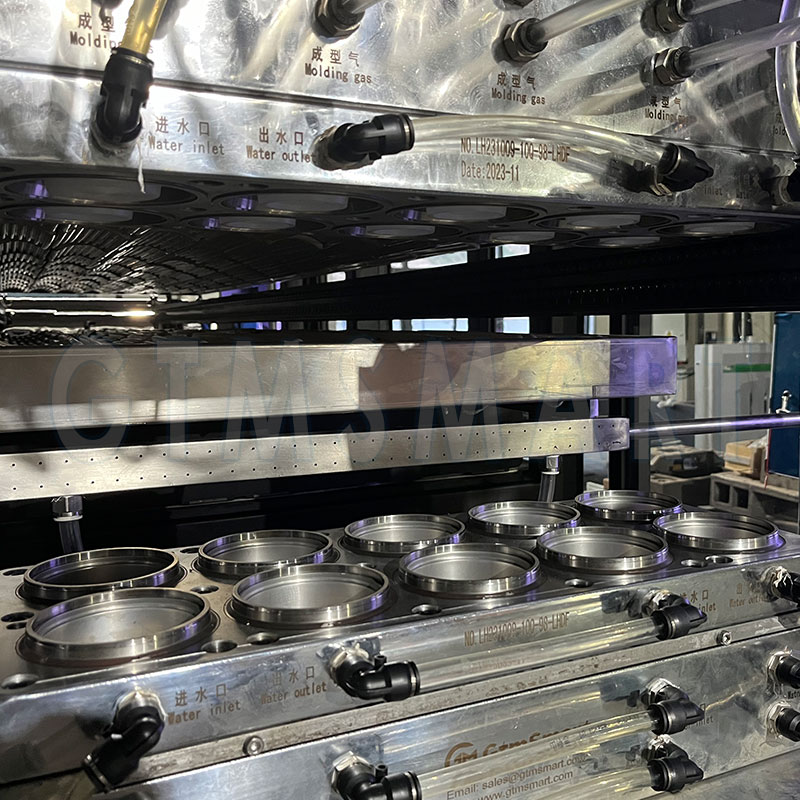

Dans le domaine du thermoformage, le GtmSmartMachine de formage de gobelets jetables constitue une étude de cas remarquable, notamment dans le choix des matériaux de moulage. Les moules utilisés utilisent principalement des plaques d'aluminium en alliage 6061. Cette sélection délibérée est motivée par le désir d'exploiter les avantages distincts offerts par cet alliage d'aluminium dans l'environnement de la production de gobelets jetables.

Analyse des principales caractéristiques

L'application de plaques d'aluminium en alliage 6061 dans lemachine de thermoformage de gobelets en plastiquemolds dévoile plusieurs fonctionnalités notables :

1. Durabilité et longévité : La résistance inhérente de l'alliage d'aluminium 6061 garantit la durabilité des moules, leur permettant de résister aux cycles répétitifs de chauffage et de formage associés à la production en grand volume de gobelets jetables. La résistance à l’usure contribue à prolonger la durée de vie du moule et à assurer une qualité constante du produit.

2. Précision dans la formation des coupelles : L'usinabilité exceptionnelle de l'alliage d'aluminium 6061 facilite la création de moules aux designs complexes et aux détails précis. Cette précision est primordiale pour obtenir l’uniformité des gobelets formés, répondant ainsi aux normes de qualité élevées attendues dans l’industrie des gobelets jetables.

3. Production rentable : Même si l’investissement initial dans les plaques d’aluminium en alliage 6061 peut être plus élevé, la rentabilité à long terme devient évidente. La légèreté de l'aluminium réduit le poids total des moules, ce qui peut conduire à des économies d'énergie et à une meilleure efficacité opérationnelle. La facilité d'usinage de l'aluminium contribue également à accélérer les processus de production, optimisant ainsi la rentabilité de la machine de formage de gobelets jetables intelligente.

Cette étude de cas illustre comment un choix stratégique de matériau de moule, tel que l'alliage d'aluminium 6061, peut avoir un impact significatif sur les performances, la durabilité et la rentabilité des processus de thermoformage dans des applications réelles.

Conclusion

En conclusion, l'exploration approfondie de la technologie de thermoformage, des types de moules et des considérations clés lors de la sélection des moules souligne l'interaction complexe des facteurs qui façonnent le paysage de la fabrication du plastique. L'utilisation de plaques d'aluminium en alliage 6061 comme matériau de moulage prédominant s'avère être un choix judicieux, offrant un équilibre délicat entre durabilité, précision et rentabilité. L'étude de cas du GtmSmartmachine de formage de gobelets en plastiqueillustre les implications pratiques de ce choix de matériau, montrant comment il contribue à l'efficacité, à la longévité et à la production de gobelets jetables de haute qualité.

Heure de publication : 18 décembre 2023